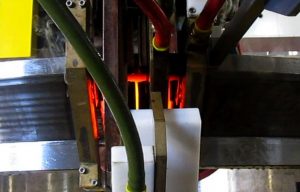

Die von Saet patentierte Schlupflostechnologie erlaubt eine tiefe Einhärtung bei gleichmäßiger Wärmebehandlung über den gesamten Ring hinweg und ohne Überhitzen der Oberfläche.

Das patentierte SAET-Schlupflosverfahren erlaubt das Oberflächeninduktionshärten von großen Drehverbindungen ohne Weichzonen. Mit unserer nahtlosen Abtasttechnologie können wir eine gleichmäßige Wärmebehandlung am gesamten Ring erzielen. Wir haben Erfahrung im Nahtloshärten von unterschiedlichen Stahlsorten, insbesondere bei solchen mit mittlerem Kohlenstoffgehalt.

Die Gleichmäßigkeit des Nahtlosprozesses lässt sich durch Einsatzhärtetiefenmessungen überprüfen.

Die folgende Grafik zeigt die Messungen der gesamten Einsatzhärtetiefe mit einem Ultraschallgerät in der Endzone am Kontrollpunkt in der Spurmitte. Die Endzone ist die kritischste Phase des Prozesses. Dies ist der Abschlussbereich der Behandlung und der letzte Ringabschnitt, der erwärmt wird. In der Grafik entspricht der Nullpunkt auf der horizontalen Achse der Endzonenmitte, d. h. dem Schlusspunkt der Härtung.

Unsere nahtlose Maschine arbeitet in einem sehr niedrigen Frequenzbereich (1-5 kHz). Die beiden Heizköpfe sind jeweils mit zwei voneinander unabhängig betriebenen Spulen versehen, um eine hohe Einsatztiefe zu erreichen. Diese beträgt im Schnitt bis zu 10 mm.

Die Grafik zeigt, dass wir in der Endzone eine gute Behandlungskonsistenz erreichen können. Geringere Einhärtetiefen sind bei einem stabilen Härteprozess ebenfalls möglich. Das Ziel des nahtlosen Verfahrens ist die Oberflächenhärtung des Lagerrings ohne Bildung von Weichzonen durch Selbstvergütung oder Härtungsüberlappungen. Dies lässt sich durch Messung der Oberflächenhärte auf dem gesamten Ringumfang überprüfen.

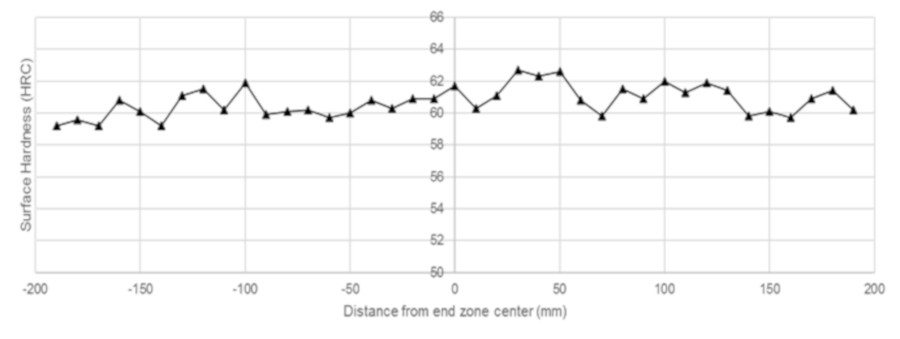

In der zweiten Grafik unten sind die Oberflächenhärtemessungen in der Endzone für einen 42CrMo4-Stahl dargestellt. Die Härte wurde nach dem Leeb-Verfahren gemessen und in die Rockwell-C-Skala umgerechnet.

Die erreichten Oberflächenhärtewerte entsprechen einer guten abgeschreckten Struktur bei einem Stahl mit mittlerem Kohlenstoffgehalt. Die Endzone weist dank der sehr gleichmäßigen im Lager induzierten Heizleistung, einer passend ausgelegten Kühlbrause und korrekt eingestellten Kühlparametern keine Weichzonen auf. Die anderen Ringbereiche zeigen ähnliche Härtewerte.

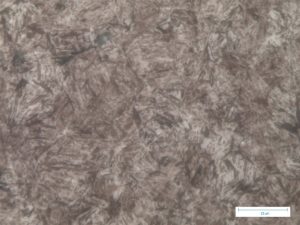

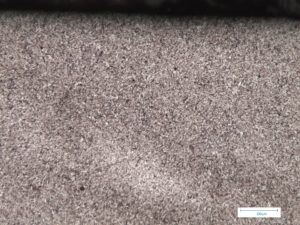

Neben der Einhärtetiefe und der Oberflächenhärte spielt die Mikrostruktur für die Ermüdungsfestigkeit der Lager eine Rolle. Trotz der hohen Härtetiefe bleibt die entstehende Mikrostruktur feinkörnig. In der Endzone, wo die Oberflächentemperatur bei der der Erwärmung am höchsten ist, liegt die Korngröße nach Norm ASTM E112 bei 8 oder höher. Wie dargestellt, erhalten wir einen homogenen Martensit ohne sichtbare Bainit- oder nichtmartensitische Umwandlungsprodukte.

Die metallurgischen Ergebnisse zeigen, dass der nahtlose Härteprozess einheitlich ist, wobei die Einhärtetiefe und Oberflächenhärte entlang des Lagerumfangs gleichmäßig bleibt. In der Endzone, dem kritischsten Bereich, ist die Behandlung vergleichbar mit der von Abtastregionen. Unsere Nahtlostechnologie erlaubt eine hohe Einhärtetiefe ohne Überhitzung der Oberfläche.

Grafik 1 zeigt die Messungen der gesamten Einhärtetiefe mit einem

Ultraschallgerät in der Endzone am Kontrollpunkt in der Spurmitte. Die Endzone

ist die kritischste Phase des Prozesses. Dies ist der Abschlussbereich der

Behandlung und der letzte Ringabschnitt, der erwärmt wird. In der Grafik

entspricht der Nullpunkt auf der horizontalen Achse der Endzonenmitte, d. h.

dem Schlusspunkt der Härtung.

In der Endzone können wir eine gute Behandlungskonsistenz erreichen.

In

dieser zweiten Grafik sind die Oberflächenhärtemessungen in der Endzone für

einen 42CrMo4-Stahl dargestellt. Die Härte wurde nach dem Leeb-Verfahren

gemessen und in die Rockwell-C-Skala umgerechnet.

Die

erreichten Oberflächenhärtewerte entsprechen einer guten abgeschreckten

Struktur bei einem Stahl mit mittlerem Kohlenstoffgehalt. Die Endzone weist

dank der sehr gleichmäßigen im Lager induzierten Heizleistung keine Weichzonen

auf.