SAET ist mit Nahtloshärtelösungen für Lager und Drehverbindungen ein führender Anbieter von Induktionstechnologie und -anwendungen.

Innovative Technologien und das breite Anwendungsspektrum für große Ringe haben SAET im letzten Jahr zum ersten Hersteller einer Nahtloshärteanlage in China gemacht.

Große Drehverbindungen kommen in Windkraftanlagen und anderen Anwendungen der Energieindustrie zum Einsatz, in denen sie rauen Arbeitsbedingungen ausgesetzt sind. An der Oberfläche der Spuren wird eine gehärtete Schicht erzeugt, während die gute Zähigkeit des Kernmaterials erhalten bleibt. Diese Schicht muss die hohen dynamischen Lasten, die auf das Lager wirken, aufnehmen. Traditionell werden Aufkohlungsstähle für die Herstellung von Großlagern verwendet. Die gehärtete Schicht entsteht durch den Aufkohlungsprozess, auf den ein Abschreckprozess folgt, um die angereicherte Schicht zu härten. Das Aufkohlen von großformatigen Lagern erfordert sehr lange Haltezeiten im Ofen, um Aufkohlungsschichten von mehreren Millimetern zu erzeugen. Dieser Ablauf ist teuer, erhöht die Kornvergröberung im Material und erzeugt durch die schnelle Abkühlung des gesamten Bauteils starke Bauteilverformungen. Daher werden große Drehverbindungen vorzugsweise nicht aus kohlenstoffarmen Stählen hergestellt.

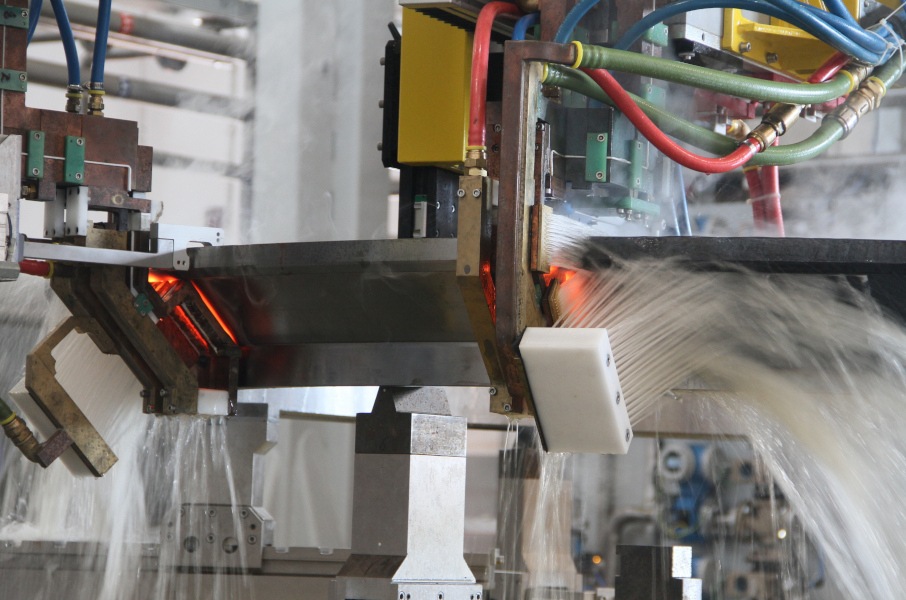

SAET hat eine andere Lösung entwickelt: Unser nahtloses Induktionshärteverfahren erzielt die gleichen Ergebnisse auch bei Stählen mit mittlerem Kohlenstoffgehalt. Die Lagerspuren können induktiv gehärtet werden, um eine gleichmäßige Behandlung des gesamten Rings zu erreichen. Anders als bei der Aufkohlung im Ofen ist es bei der Induktionshärtetechnologie nicht notwendig, den gesamten Ring zu erwärmen: Nur die Oberflächenschicht wird behandelt, während das Kernmaterial und seine Mikrostruktur unverändert bleiben und sich weniger verformen. Das Induktionshärten ist schneller und verbraucht weniger Energie.

Das Besondere an der Induktionserwärmung ist die Erzeugung der Wärmequellen direkt im Werkstück: Das von der Spule erzeugte Magnetfeld induziert Ströme, die in das Werkstück fließen und das Material einer ohmschen (jouleschen) Erwärmung unterziehen.

Das von SAET patentierte nahtlose Verfahren für große Drehverbindungen erlaubt eine gleichmäßige Wärmebehandlung des gesamten Umfangs ohne Bildung von Weichzonen. Weder kommt es zu einer Überlappung des Erwärmungsmusters, noch treten Selbstvergütungserscheinungen auf. Die Heizparameter können an die Stahleigenschaften und Ringgeometrie angepasst werden. Bei hoher Abtastgeschwindigkeit und guter Wiederholgenauigkeit lassen sich Einsatztiefen bis zu 10 mm und eine feinkörnige Mikrostruktur erzeugen.

Fragen Sie uns nach weiteren Einzelheiten und wenden Sie sich an unsere Vertriebsabteilung.